магнитный держатель для телефона в автомобиль завод

Автомобильные крепления для телефонов – это, на первый взгляд, простая вещь. Но когда начинаешь копаться в деталях производства, понимаешь, насколько это сложнее. В последнее время наблюдается огромный рост спроса на такие аксессуары, и вместе с ним – появление множества игроков на рынке. Многие начинающие производители считают, что достаточно купить китайский инструмент и начать выпускать продукцию. Это, конечно, ошибка. На самом деле, качество держателей для телефона в автомобиль напрямую влияет на безопасность водителя и сохранность устройства.

Рынок и тренды: что сейчас актуально?

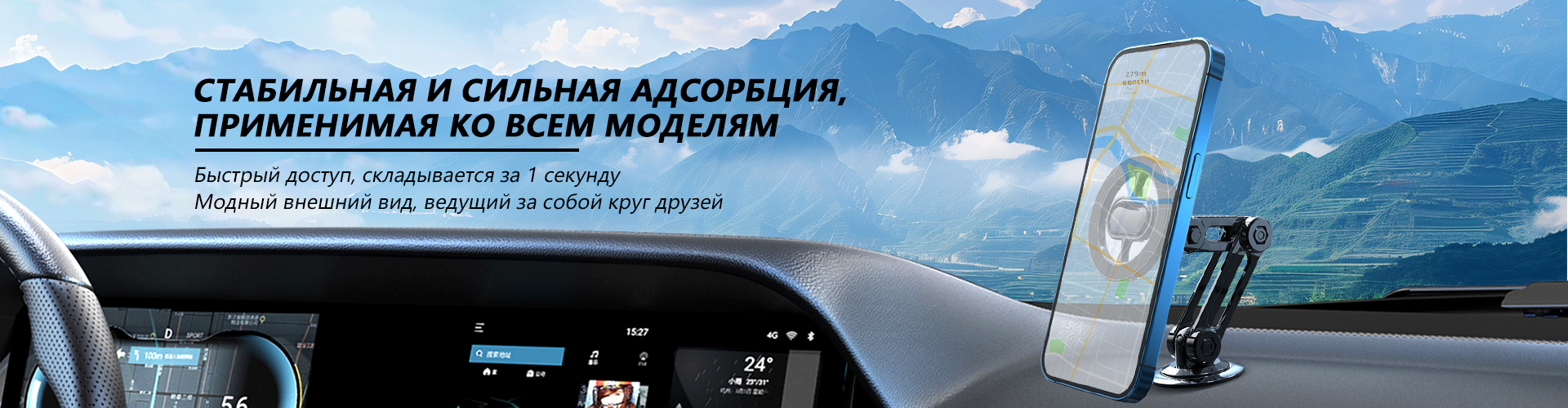

Рынок автомобильных аксессуаров динамично развивается. Потребители все больше ценят удобство и функциональность. От простого держателя, удерживающего телефон на приборной панели, они постепенно переходят к более сложным решениям – с возможностью беспроводной зарядки, поворотом, регулировкой длины и т.д. Особенно популярны сейчас крепления, совместимые с автомобильными системами навигации и мультимедиа. А еще, конечно, растет спрос на модели, которые не мешают обзору дороги, а также с удобным доступом к кнопкам управления телефоном. Важно понимать, что просто красивый дизайн уже недостаточно. Нужен функциональный, надежный и долговечный продукт.

Наблюдается интерес к креплениям с использованием магнитной фиксации. Они действительно удобны, но требуют особого подхода к качеству магнитов. Недостаточно просто использовать дешевые неодимовые магниты. Они быстро теряют свои характеристики, особенно при воздействии высоких температур, которые часто бывают в салоне автомобиля. Мы, кстати, однажды столкнулись с проблемой некачественных магнитов, что привело к массовым возвратам продукции. Поэтому при выборе материала магнита нужно быть особенно внимательным.

Производственный процесс: от идеи до готового продукта

Основанная в 2017 году фабрика ООО Гуанчжоу Даочжэн Электроникс, специализируется на производстве держателей для телефона в автомобиль. Мы начинали с небольшого производства, но постепенно расширялись и совершенствовали технологический процесс. В целом, процесс можно разделить на несколько этапов: проектирование, изготовление деталей, сборка и тестирование. На первом этапе происходит разработка дизайна и выбор материалов. Это включает в себя расчет размеров, выбор материала корпуса (обычно это ABS-пластик или алюминий) и магнитной фиксации.

Далее следует изготовление деталей. Для производства корпуса обычно используется литье под давлением. Это позволяет получить детали с высокой точностью и повторяемостью. Для металлических элементов применяется фрезеровка или штамповка. Важный этап – контроль качества. На каждом этапе производства мы проводим контроль качества, чтобы выявить и устранить дефекты. Особое внимание уделяется сборке – она должна быть аккуратной и надежной.

Тестирование – это завершающий этап. Мы проводим различные тесты, чтобы убедиться в работоспособности и надежности автомобильных креплений для телефонов. Это включает в себя проверку на прочность, устойчивость к вибрациям, термостойкость и совместимость с различными моделями телефонов. Не стоит забывать о тестировании на безопасность – крепление не должно мешать водителю и не создавать помех для управления автомобилем.

Проблемы и решения: что нужно учитывать

Одним из самых распространенных проблем при производстве держателей для телефона в автомобиль является обеспечение совместимости с различными моделями телефонов. Размеры телефонов постоянно меняются, поэтому необходимо постоянно адаптировать конструкцию крепления. Мы, например, используем модульную конструкцию, что позволяет легко адаптировать крепление под разные модели телефонов. Это не всегда удобно, но это позволяет нам охватить максимально широкий спектр моделей.

Еще одна проблема – это качество материалов. Дешевые материалы быстро изнашиваются и теряют свои свойства. Например, пластик может треснуть под воздействием солнечных лучей, а металл может ржаветь. Мы стараемся использовать только высококачественные материалы, которые соответствуют всем требованиям безопасности и долговечности. Также, важно учитывать экологичность материалов, предпочтение отдается перерабатываемым материалам.

Перспективы развития: что нас ждет в будущем?

В будущем рынок автомобильных креплений для телефонов будет только расти. Мы видим большой потенциал в развитии новых технологий, таких как беспроводная зарядка и интеграция с автомобильными системами. Мы планируем активно инвестировать в исследования и разработки, чтобы предлагать нашим клиентам самые современные и инновационные решения. Кроме того, мы уделяем большое внимание экологичности производства и используем перерабатываемые материалы. Считаем, что это важно не только для сохранения окружающей среды, но и для повышения конкурентоспособности.

Опыт ошибок: из чего учимся

Были и неудачи. Помню, как пытались выпускать складные крепления. Идея казалась неплохой, но в реальности они оказались слишком хрупкими и ненадежными. Много времени и ресурсов ушло на разработку и устранение дефектов. В итоге, мы отказались от этой идеи и сосредоточились на более проверенных решениях. Урок был усвоен: не стоит гнаться за новинками, если они не соответствуют требованиям качества и надежности.

Еще один случай – это попытка снизить себестоимость продукции за счет использования дешевых компонентов. Это привело к снижению качества и увеличению количества брака. В итоге, мы понесли убытки и потеряли клиентов. Этот опыт показал нам, что нельзя экономить на качестве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двойное кольцо настольное iPhone кольцо пряжка

Двойное кольцо настольное iPhone кольцо пряжка -

Двусторонний держатель мобильного телефона с магнитной застежкой-кольцом с двойным кольцом

Двусторонний держатель мобильного телефона с магнитной застежкой-кольцом с двойным кольцом -

Держатель мобильного телефона с двойным магнитным кольцом HG

Держатель мобильного телефона с двойным магнитным кольцом HG -

Магнитный автомобильный держатель телефона для вентиляционных отверстий

Магнитный автомобильный держатель телефона для вентиляционных отверстий -

Пластиковый магнитный автомобильный держатель для мобильного телефона

Пластиковый магнитный автомобильный держатель для мобильного телефона -

Короткий автомобильный держатель для мобильного телефона iPhone

Короткий автомобильный держатель для мобильного телефона iPhone -

Магнитный держатель телефона Drip Suction Cup Vacuum G909-G919

Магнитный держатель телефона Drip Suction Cup Vacuum G909-G919 -

О-образный квадратный держатель кольца для пальца

О-образный квадратный держатель кольца для пальца -

Мощный вентилятор

Мощный вентилятор -

Двусторонняя магнитная застежка-кольцо с iPhone

Двусторонняя магнитная застежка-кольцо с iPhone -

Держатель мобильного телефона с гироскопической кольцевой пряжкой

Держатель мобильного телефона с гироскопической кольцевой пряжкой -

Держатель телефона для роботизированной руки HG

Держатель телефона для роботизированной руки HG

Связанный поиск

Связанный поиск- Автомобильные держатели телефонов в Китае

- Оптовая высокая мощность перезаряжаемые ручные вентиляторы

- Лучший производитель подставок для мобильных телефонов

- Поставщики лучший держатель мобильного телефона для автомобиля

- Китайский производитель автомобильных держателей для мобильных телефонов с функцией зарядки

- магнитный держатель для телефона купить Поставщики

- Производитель автомобильных зарядки мобильного телефона держатель

- Оптовые производители автомобильных креплений для автомобилей

- держатель для телефона на мотоцикл Поставщики

- Поставщики Подставки для мобильных телефонов Huawei