автомобильный держатель для телефона Производители

Выбор автомобильного держателя для телефона сегодня – это целое искусство. В сети море предложений, от самых дешевых пластиковых зажимов до сложных механических креплений с функцией беспроводной зарядки. Но что находится 'за кулисами' этих аксессуаров? Как это вообще производится? Насколько сложен этот рынок, и какие подводные камни следует учитывать, если пытаешься заниматься его производством? Попытаюсь поделиться своими наблюдениями и опытом, чтобы чуть прояснить ситуацию.

Рынок и тренды: что сейчас в моде?

Рынок автомобильных аксессуаров, и в частности, держателей для телефонов, продолжает расти. Во-первых, все больше людей пользуются смартфонами и используют навигацию. Во-вторых, сами смартфоны становятся все больше, а значит, требуется и более надежное крепление. И в-третьих, появился тренд на беспроводную зарядку, что, конечно, влияет на дизайн и функциональность держателей.

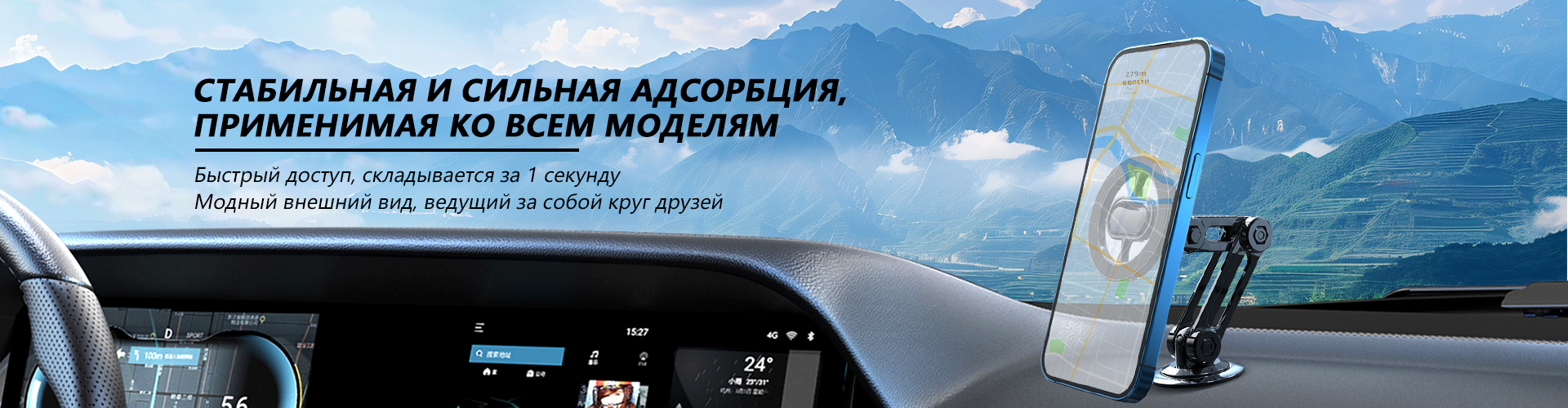

Если смотреть на текущие тенденции, то беспроводные держатели занимают все большую долю. Да, они дороже, но удобство использования и эстетика часто перевешивают стоимость. Кроме того, наблюдается рост спроса на универсальные крепления, которые подходят к разным моделям смартфонов. Очень важна устойчивость и надежность крепления, особенно в условиях российских дорог – там бывают и неровности, и резкие торможения.

Мы сами в ООО Гуанчжоу Даочжэн Электроникс (https://www.gzdzdzyxgs.ru) начали заниматься производством держателей для телефонов в 2017 году. Изначально мы ориентировались на бюджетный сегмент, предлагая простые и доступные решения. Но со временем, видя растущие потребности рынка, расширили ассортимент и начали производить более сложные и функциональные модели. Это был интересный опыт, показавший, насколько важно постоянно адаптироваться к изменениям и следить за новыми технологиями.

Этапы производства: от идеи до готового продукта

Процесс производства автомобильных держателей для телефона, на мой взгляд, состоит из нескольких основных этапов. Сначала, конечно, разрабатывается дизайн – это может быть как оригинальная концепция, так и адаптация существующей модели. Далее, выбираются материалы: пластик (обычно ABS или поликарбонат), металл (алюминий, сталь), резина (для защиты телефона и крепления к приборной панели). И, конечно, необходимо продумать логистику – закупку компонентов, производство, упаковку и доставку готовой продукции.

Важный момент – это контроль качества на каждом этапе. Особенно это касается сборки и тестирования. Недостаточно просто собрать держатель – он должен надежно фиксировать телефон, выдерживать вибрации и не повреждать приборную панель. Мы, например, используем специальные испытательные стенды, которые имитируют реальные дорожные условия. Это позволяет выявить слабые места и внести необходимые корректировки в конструкцию.

Однажды мы столкнулись с проблемой при производстве складных держателей. Сложность заключалась в том, чтобы обеспечить надежную фиксацию в разложенном состоянии, при этом не перегружать механизм. В итоге, после нескольких итераций дизайна и тестирования, нам удалось найти оптимальное решение, которое обеспечило как функциональность, так и долговечность продукта. Это был важный урок – не стоит бояться экспериментировать и искать нестандартные подходы.

Материалы и технологии: что выбрать?

Выбор материалов – это критически важный фактор, влияющий на качество и стоимость держателя для телефона. Пластик – это самый распространенный материал, но он может быть недостаточно прочным и долговечным. Металл – более дорогой, но обеспечивает лучшую надежность и долговечность. Резина – используется для защиты телефона от царапин и для обеспечения лучшего сцепления с приборной панелью.

В последнее время все большую популярность приобретают композитные материалы – сочетание разных материалов для достижения оптимальных характеристик. Например, пластиковая основа и металлическая деталь для крепления. Это позволяет снизить стоимость продукта, не жертвуя при этом его надежностью.

Важно учитывать и технологии обработки материалов. Например, для изготовления металлических деталей часто используется литье под давлением или экструзия. Для пластиковых деталей – литье под давлением или термоформование. Выбор технологии зависит от сложности конструкции и требуемого объема производства.

Проблемы и вызовы в производстве

Производство автомобильных держателей для телефона, как и любое другое производство, сопряжено с определенными проблемами и вызовами. Например, это высокая конкуренция на рынке, необходимость постоянного снижения себестоимости, соблюдение требований безопасности и экологичности.

Еще одна проблема – это разнообразие моделей смартфонов. Необходимо разрабатывать крепления, которые подходят к разным размерам и формам телефонов. Идеальный вариант – это универсальный держатель, но он сложнее в производстве и дороже в изготовлении.

Сложности возникают и с логистикой. Поиск надежных поставщиков материалов, организация доставки готовой продукции – это всегда требует времени и усилий. И, конечно, необходимо учитывать таможенные пошлины и другие налоги.

Будущее автомобильных держателей для телефона

Что ждет рынок автомобильных держателей для телефона в будущем? Я думаю, что он будет продолжать расти и развиваться. Появятся новые технологии, новые материалы, новые решения.

Особенно интересно будет наблюдать за развитием беспроводных зарядных устройств и их интеграцией в держатели. Также, вероятно, будут появляться держатели с дополнительными функциями – например, с возможностью зарядки других устройств или с встроенным GPS-навигатором.

И, конечно, не стоит забывать о дизайне. Держатель для телефона – это не только функциональный аксессуар, но и элемент интерьера автомобиля. Он должен быть стильным и современным, соответствовать вкусам владельца.

ООО Гуанчжоу Даочжэн Электроникс всегда стремится следовать современным тенденциям и предлагать своим клиентам лучшие решения. Мы постоянно совершенствуем наши продукты и разрабатываем новые, чтобы соответствовать растущим потребностям рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Держатель мобильного телефона с гироскопической кольцевой пряжкой

Держатель мобильного телефона с гироскопической кольцевой пряжкой -

35 мм держатель кольца для пальца

35 мм держатель кольца для пальца -

Держатель мобильного телефона с двойным магнитным кольцом HG

Держатель мобильного телефона с двойным магнитным кольцом HG -

Мощный вентилятор

Мощный вентилятор -

Обычный длинный автомобильный держатель для мобильного телефона

Обычный длинный автомобильный держатель для мобильного телефона -

Одиночный магнитный держатель для мобильного телефона с двойным кольцом

Одиночный магнитный держатель для мобильного телефона с двойным кольцом -

Магнитный выдвижной зажим PJ-02

Магнитный выдвижной зажим PJ-02 -

Магнитный автомобильный держатель телефона для вентиляционных отверстий

Магнитный автомобильный держатель телефона для вентиляционных отверстий -

Двойное кольцо настольное iPhone кольцо пряжка

Двойное кольцо настольное iPhone кольцо пряжка -

Двусторонняя магнитная застежка-кольцо с iPhone

Двусторонняя магнитная застежка-кольцо с iPhone -

Автомобильный держатель мобильного телефона на вакуумной присоске

Автомобильный держатель мобильного телефона на вакуумной присоске -

Кронштейн с пластиковой кольцевой пряжкой для ПК

Кронштейн с пластиковой кольцевой пряжкой для ПК

Связанный поиск

Связанный поиск- Китайский производитель подставок для мобильных телефонов

- Китайский производитель автомобильных держателей для зарядки телефонов

- Оптовые производители многофункциональных подставок для мобильных телефонов

- Производители держателей для мобильных телефонов для велосипедов

- Завод по производству держателей для мобильных телефонов Samsung

- купить ручной мини вентилятор

- Производители лучших держателей для мобильных телефонов

- Купить Ozon Платформа Ручной Вентилятор Производитель

- Отзывы о ручных вентиляторах из Китая

- Китайский производитель оригинальных держателей для мобильных телефонов